德国高特福公司,在高压毛细管流变的测试技术上一直在不断地推陈出新。新上市的流变仪连续进料系统,是一个全新的理念突破和实现。它做为高压毛细管流变仪的新型选配附件,第一次让大家将焦点关注在测试加样部分。

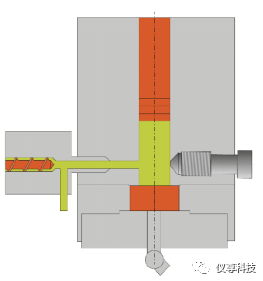

先来看一下,连续进料系统的工作动态图:

高特福品牌为什么会针对“进料”这个步骤进行改造升级?这种升级又会解决流变测试中什么问题呢?

首先,这是被测材料在进行工艺加工精确模拟试验时的必要条件。

目前,橡胶工业中的流变仪主要使用门尼粘度计和MDR硫化仪。这两种仪器的测量范围和测试出的结果,与实际加工中材料的真正形变状态对比,两者差异较大。由于材料的非线性行为,对胶料的加工行为的预测往往会因为缺少其他更优的仪器选择性而导致材料的加工行为无法预测,或者是预测到的加工行为是错误的。

而且橡胶材料的触变效应在实验室测试时也常被技术人员忽略,而在实际加工中,橡胶料在挤出或注射成型前都是进行了充分塑化的,尤其是橡胶材料中还含有蜡和增塑剂,这导致加工过程中胶料会产生滑移行为,这些情况和现象,在实验室的测试中都是必须要考虑进去的因素,不能被忽略。而传统的橡胶测试仪器,进样后在模具中无法对胶料进行充分的塑化,也无法记录这些行为,因此测试数据不包括这些影响,所以导致测试结果与实际情况大相径庭。

因此,(如果采用传统的橡胶流变测试仪器和方式来预测工艺效果)往往在产品都开始生产后才被发现实验室表征的加工状态是错误的,这就造成了生产时间和材料的浪费。在模具流动模拟中(即模流分析),忽视塑化对流动行为的贡献,特别是忽视壁滑行为,会导致模具(口模)预测设计的错误,使新产品启动生产时间长且成本高。

这里要解释一下什么是材料的塑化

高分子材料的塑化主要指的是材料的充分混合及充分熔融,塑化好的橡胶材料都有较好的流动性。由于橡胶材料的导热性能较差,与塑料相比,橡胶的加工温度都偏低,因此在实验室表征时,可以对橡胶提前混炼,达到较好的混合效果,但是放入加热设备中达到充分熔融较难,因此在表征的设备内会出现塞流。也就是橡胶材料有一定的触变性,即材料的流动性不仅仅受剪切速率影响,同时也与受力时间的有关。材料承受一定时间的作用力后才会流动。同时未塑化好的材料会产生平推流,因此在未塑化好的材料使用Mooney校准就结果就不正确了。而实际加工过程中,在加工设备,橡胶材料都进行了良好的塑化。如果在实验室要进行表征材料的流动性,需要尽量接近实际生产条件下材料的流动状态,因此选用Contifeed提前进行塑化,能够更加接近橡胶材料的真实状态。

另一个重要的材料实例,如PVC干混料,这也需要对材料进行塑化,才能使粉状料凝胶化结。在这里,常规测试过程中,至少需要在单螺杆或双螺杆挤出机中进行一些塑化。在使用了挤出机塑化后才可能在后续测试中,测量出一条良好的流动曲线。因为,为实现流动曲线而设定的每一速度的停留时间都会发生变化。连续进料系统CONTIFEED的诞生,减少了测试工作量,直接将挤出机的塑化过程与高压毛细管流变仪的测试连成一体,并允许在测试前设定一个确定的材料塑化过程,然后被塑化好的料自动提供到流变仪中,一气呵成的完成测试。一站式测试简单、快捷、方便操作。

那么连续进料系统Contifeed该如何设置?

CONTIFEED连续进料系统是将一个螺杆直径20mm,长径比10D或25D的小型实验室挤出机与毛细管流变仪的料筒连接在一起(无论单料筒还是双料筒流变仪均适配)。

图1 连续进料系统的结构原理示意图

挤出机通过一个旁路阀与毛细管流变仪的料筒相连,连接位置在口模的上方。该装置允许通过毛细管流变仪产生的不同背压使材料塑化。自动旁通阀可以实现完全自动化的熔体挤入和测量程序。由于自动进料,停留时间可缩短50%。图1显示了该设备的结构原理,其中实验室挤出机与双料筒毛细管流变仪相匹配,用于同时填充两个料筒。每个料筒都配有毛细管口模。例如,口模可以有相同的直径,但不同的长度,以此来进行Bagley校正 (入口压力损失校正)。

下面我们来进一步深入了解一下塑化对停留时间和表观粘度的影响

一般来说,聚合物通过塑化改变其流变行为,这是由于聚合物链的解缠绕,特别是如PVC和弹性体这样的材料在加工前必须进行适当的塑化。

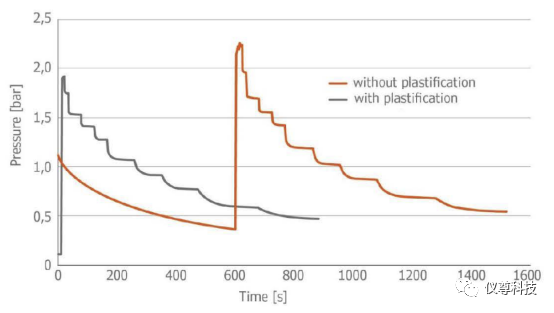

图2显示了塑化对停留时间的影响。可以节省高达50%的时间。

图2 通过平衡压力曲线减少停留时间

通过进料挤出机进行塑化

螺杆直径和长径比:20mm / 10d

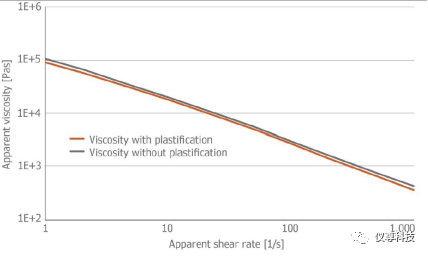

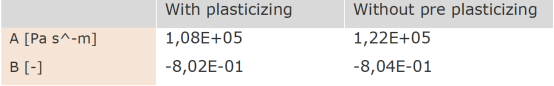

图3显示了塑化对高油填充SBR胶料粘度的影响。这些数据采用Ostwald de Waele模型(幂律)近似表示。表3列出了Ostwald de Waele模型系数。塑化并不影响幂律系数,但粘度水平显示出约10%左右的差异。见下图

图3 通过进料挤出机进行塑化对表观粘度的影响

表1:Ostwald de Waele参数

增塑对校正粘度和拉伸粘度的影响

为分析CONTIFEED塑化对挤出胶料性能的影响,通过标准毛细管流变仪,在有CONTIFEED塑化和无CONTIFEED塑化两种情况下,给出挤出胶料的测试结果。这些数据经过了Bagley(入口压力损失)和Rabinowitsch-Weissenberg校正。这里介绍两个例子。

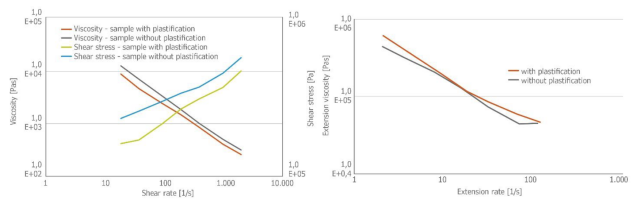

图4显示了CONTIFEED塑化对轮胎胶料的影响,可以看到修正的剪切粘度的变化很大,而对拉伸粘度的影响较小。通过塑化,剪切粘度差异高达35%,拉伸粘度达18%。

图4 塑化对修正的剪切粘度和拉伸粘度的影响

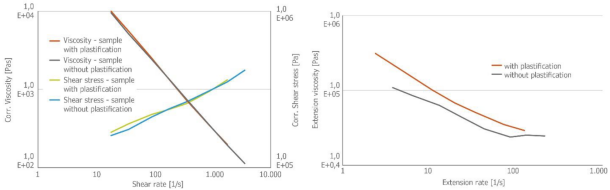

图5显示了塑化对轮胎胶料影响的另一个例子,可以看到对修正剪切粘度的影响很小,而对拉伸粘度的影响很大。在这个例子中,塑化只产生了5%的剪切粘度变化,而拉伸粘度的变化很大有54%。

图5 塑化对修正了的剪切粘度和拉伸粘度的影响

这些例子表明,塑化不能仅仅考虑粘度和拉伸粘度的变化,因为剪切变稀行为也在改变。此外,对粘度和拉伸粘度的影响可能对于不同的材料来说,影响大小也完全不同。流变学数据表明,材料1在长直流道内的压力损失较小,毛细管入口区域差异较小,而材料2在长直流道内的压力损失几乎相同,毛细管入口区域差异较大。

结论

综上所述,通过连续进料系统CONTIFEED的进料塑化和挤出后,有以下优点:

● 无气泡供料到毛细管流变仪

● 通过这个系统对材料的有效的预热,可缩短流变测试50%的测量时间

● 快速预热时间可以缩短材料的停留时间

● 特别适用于热稳定性较差的材料

● 可以确定注塑成型工艺的相关流变学数据

● 经塑化粉末状材料也可以很容易的进行测量

● 可以测量PVC干混物

通过连续进料系统CONTIFEED塑化,剪切粘度和拉伸粘度都有所下降,适合在挤出收敛部分测定,最高可达约50%。因此,与忽略了预剪切历史的传统测试技术相比,连续进料系统CONTIFEED产生的数据更适合于过程模拟。